اروزیل که به عنوان سیلیس فوم یا سیلیس پیروژنیک هم شناخته می شود به صورت سیلیس آمورف بوده که کم حجم و سبک هستند.

این ماده به دلیل وزن کم و ساختار خاصی که دارد، به عنوان پرکننده و حجم دهنده ترکیبات اضافه میشود که باعث افزایش مقدار ویسکوزیته می شود.

سیلیس یا سیلیسیم دی اکسید (SiO2) در دسترس ترین ترکیب معدنی موجود روی زمین و مهم ترین اکسید عنصر سیلیسیم است. سیلیسیم دی اکسید در صنعت می تواند به اشکال گوناگون وجود داشته باشد که معمول ترین و معروف ترین آنها کوارتز است. مصرف سیلیکا موجود در طبیعت تا اواسط قرن نوزدهم با موفقیت همراه بود. (برای مثال خاک دیاتومه به عنوان عامل جاذب برای نیتروگلیسرین

با وجود این، طی پنجاه سال گذشته، روشهای جدیدی برای تهیه سیلیکای سنتزی کشف کردند و سیلیکای سنتزی به سه دلیل عمده جایگزین سیلیکای طبیعی شده است:

الف) سیلیکای سنتزی یکنواخت تر بوده و حاوی مقدار آلودگی کمتری است

ب) خواص سیلیکای سنتزی می تواند برای کاربردهای خاص اصلاح شود

ج) سیلیکای سنتزی در برابر پرتو ایکس بی شکل (غیر بلوری) است، بنابراین احتمال سیلیکوز وجود ندارد

تولید سیلیکای سنتزی در سطح دنیا، اخیرا ً بیش از 500000 تن در سال است. تولید فوم سیلیکا (اروزیل 200) حدودا ً یک دهم کل سیلیکای سنتزی است.

انواع سیلیکای سنتزی

در تولید انبوه، ممکن است بین دو گروه اصلی تفاوتی وجود داشته باشد:

الف) سیلیکای تولید شده به روش فراورش شیمیایی تر

ب) سیلیکای تولید شده به روش فراورش گرمایی. مثالهایی از حالت اخیر عبارتند از:

(i) فرایند تخلیه الکتریکی

(ii) روش آبکافت شعله که سیلیکا بسیار دیسپرس شده و گرمازا تولید می کند (مثلا ً واکر HDK و دگُسا اروزیل)

تهیه فوم سیلیکا (اروزیل 200)

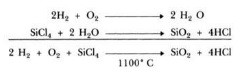

گسترۀ غنی از محصولات سیلیکونی-پلیمرهای سیلیکونی مورد استفاده در لاستیکها و درزگیرهای سیلیکونی، ضدکف های بر پایه سیلیکون و دیگر سیلانهای فعال مانند فلز سیلیسیم بسیار خالص که در الکترونیک جدید حایز اهمیت است بر پایه سیلیسیم تتراکلرید (SiCL4) و متیل تری کلروسیلان (CH3SiCL3) به عنوان محصول جانبی قرار دارد. هردو محصول در دمای 1100 درجه سانتیگراد آبکافت می شوند و در شعله هیدروژن-اکسیژن سیلیسیم خالص و سیلیسیم دی اکسید کاملا ً تفکیک شده، تولید می کنند.

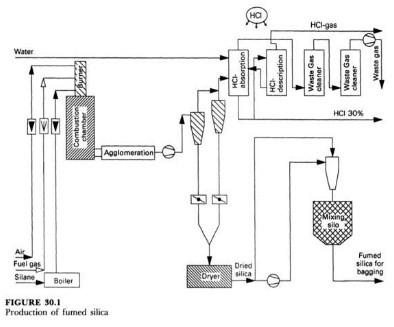

شکل 1- مراحل مختلف تهیه فوم سیلیکا (اروزیل 200) را نشان می دهد.

با تغییر سرعت جریان مخلوط گازهای هوا و سوخت (مانند هیدروژن)، سیلان تبخیر شده، سیلیسیم تتراکلرید، متیل تری کلروسیلان، دمای احتراق و زمان تشکیل ذرات و محفظه احتراق، خواص فیزیکی سیلیکا (مثلا ً اندازۀ ذرات و مساحت سطح) و چگالی گروه سیلانول تغییر می کند و منجر به تنوع گونه ها برای مصارف گوناگون می شود.

در خروجی محفظۀ احتراق، گازهای زاید و سیلیکا به صورت اروزیل با اندازه ذرات اولیه 5 الی 30 نانومتر هستند، سپس از درون منطقه کلوخه شدن(agglomeration zone) عبور کرده به طوری که ذرات تا قطر 1 الی 200 میکرون رشد می کنند (ساختار ثانویه). چرخانه ها(cyclone) و خشک کنها مقدار HCl باقیمانده را تا حد کمتر از 025/0 درصد خارج می کنند. پس از همگن شدن در یک سیلوی اختلاط، فوم سیلیکا (اروزیل 200) بسته بندی، نشان دار و انبار می شود.

شکل 2- تهیه فوم سیلیکا (اروزیل 200)

تمامی فوم سیلیکاهای تهیه شده به این روش آبدوست هستند بدین معنا که در آب دسپرس شده می شوند. برای تهیه نوع آب گریز (غیر قابل پخش در آب) سیلیکا باید در حین فرایند تولید با سیلیکاهای آلی (مانند دی متیل دی کلروسیلان) عمل آوری شود.

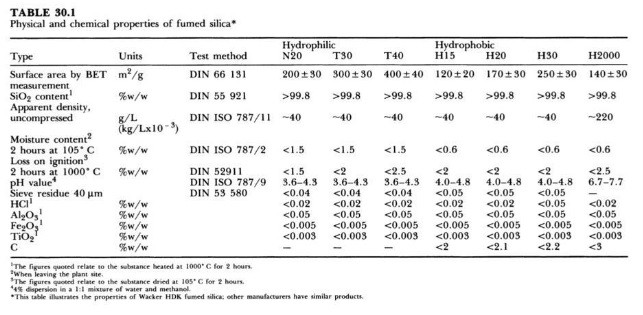

انواع فوم سیلیکاهایی که در جدول 1 فهرست شده اند، شاخص محصولاتی هستند که توسط یک تولید کننده برای مصرف در صنعت رنگ و جلا دهنده تهیه می شوند. انواع مشابه آنها که توسط تولید کنندگان دیگر تهیه می شوند موجودند.

عملکرد و خواص فوم سیلیکا (اروزیل 200)

1-غلظت دهنده، ژل گرا، ضد ته نشینی

کارایی فوم سیلیکا (اروزیل 200) به عنوان عامل غلظت دهنده، ژل گرا و ضد ته نشینی نه تنها به ریز بودن ذرات آن نسبت داده می شود بلکه بر روی سطح آن که مقدار بهینه ای از گروههای سیلانول وجود دارد نیز بستگی دارد.

روی سطح سیلیکاهای آبدوست گروههای آبدوست –OH وجود دارد که با آب و یا با یکدیگر پیوند هیدروژنی برقرار می کنند.

جدول 1- خواص فیزیکی و شیمیایی فوم سیلیکا (اروزیل 200)

ویژگی های شاخص این ذرات عبارتند از:

الف) ذرات کروی با قطر 5 الی 30 نانومتر

ب) چگالی گروههای سیلانول 2 تا Ao 2 100/3.5

ج) ضریب شکست 45/1

در سیستمهای مایع، گروههای سیلانول تمایل به برقراری پیوندهای هیدروژنی دارند تا ساختارهای سه بعدی پایدار تشکیل دهند که باعث افزایش گرانروی سیستم شده و در همان زمان مانع شناوری و ته نشینی پیگمنت ها یا صافیها می شوند.

ساختار سه بعدی اگر تحت تأثیر نیروهای برشی (همزدن، تکان دادن، قلم مو زدن و دیسپرس شدن) قرار گیرد ممکن فرو پاشیده شود که منجر بهکاهش گرانروی شود که در مواردی مثل رنگ زدن و جلا زدن به روش دیسپرس شدن و قلم مو خواص خوبی را فراهم می کند. پس از حدف نیروهای برشی ساختار سه بعدی مجددا ً به وسیلۀ پیوندهای هیدروژنی بین گروههای سیلانول شکل می گیرد و گرانروی افزایش می یابد. این پدیده ژل گرایی نامیده می شود. بنابراین رنگ و ورنی که بر روی سطوح عمودی قرار می گیرند شره نمی کنند.

عواملی که به طور قطع بر روی ژل گرایی و گرانروی تأثیر دارند عبارتند از:

الف) مقدار فوم سیلیکا (اروزیل 200)

ب) نوع فوم سیلیکا (اروزیل 200)

ج) دیسپرس شدن برشی

د) قطبیت فاز مایع رنگ

ه) قدرت فاز مایع رنگ

و) افزودنیها.

این عوامل همچنین بر یکدیگر نیز تأثیر می گذارند.

دیسپرس شدن فوم سیلیکا (اروزیل 200)

کارایی فوم سیلیکا (اروزیل 200) به طور قابل ملاحظه ای بر دیسپرس شدن آن تأثیر دارد. بالاترین گرانروی و ژل گرایی در سیستم مایع با دیسپرس شدن بهتر حاصل می شود. به دلیل دیسپرس شدن نا کافی، توده های سیلیکا باقی مانده و مانع تشکیل ساختار زنجیره ای ژلگرا می شوند. انتخاب تجهیزات دیسپرس کننده مناسب برای حصول بهترین نتایج ژل گرایی و تغلیظ کنندگی اهمیت فراوانی دارد.

کاهش اندازۀ ذرات به سرعت همزن بستگی دارد و ذرات با اندازه کوچکتر، گرانروی بالاتری را در رزین و یا رنگ ایجاد می کنند.

تأثیرقطبیت، قدرت اسیدی و افزودنی

1-قطبیت

اگر سیستم خود حاوی گروههای قطبی باشد که با گروههای سیلانول روی سطح فوم سیلیکا (اروزیل 200) برهم کنش دهند و پیوند هیدروژنی برقرار شود سیستم تغلیظ و یا ژل گرا می شود که در این صورت تشکیل پیوند هیدروژنی بین گروههای سیلانول متوقف می شود. این بدین مفهوم است که با یک غلظت معین در سیستم های ناقطبی که خود طبیعتا ً تمایلی به تشکیل پیوند هیدروژنی ندارند می توان تأثیر بهینه را انتظار داشت. متداول ترین کاربرد سیستم های لاک، به شرح زیر طبقه بندی می شوند:

2-عدد اسیدی

در سیستمهای به شدت قطبی مانند آب، آمینها و الکلها، تأثیر تغلیظ کنندگی سیلیکا با عدد اسیدی تعیین می شود. تغلیظ کنندگی در سیستمهای خنثی بسیار سریع تر از سیستمهای اسیدی و بازی افزایش می یابد. برای غلظتهای یکسان از فوم سیلیکا (اروزیل 200)، بیشترین تغلیظ کنندگی در گسترۀ (pH=6 الی 8) به دست می آید و موقعیت آن بر اساس نوع مایعی که باید تغلیظ شود متغیر است. در گسترۀ قلیایی (از pH 11 به بالا) فوم سیلیکا (اروزیل 200) حل شده و شیشه مایع تشکیل می شود.

3-افزودنیها

از تغلیظ کنندگی فوم سیلیکا (اروزیل 200) ممکن است با افزودنیهای خاص تشدید شود. مقدار مورد نیاز عموما ً بین 1/0 الی 2 درصد m/m نسبت به مقدار کل متغیر است و افزودنیها همیشه در انتهای فرایند دیسپرس شدن اضافه و مخلوط می شوند.

هنگامی که افزودنیهای دو قطبی حاوی دو یا چند گروه هیدروکسیل یا آمین مانند اتیلن گلیکول اتیلن دی آمین و گلیسیرین استفاده شود. این گروهها اتصالات بیشتری بین ذرات فوم سیلیکا (اروزیل 200) و زنجیرهای تشکیل داده و بنابراین اسکلت سیلیکا محکم تر می شود.

رنگها و رزینها

1-فوم سیلیکا (اروزیل 200) در پوشش ها

فوم سیلیکا (اروزیل 200) باعث ژل گرا شدن رنگها، جلادهنده ها و لاکها می شود، بنابراین مانع شره کردن و شکم دادن رنگ روی سطوح عمودی یا شیب دار می شود. این خاصیت، هنگامی که در لایه ها بسیار ضخیم باشند اهمیت ویژه ای دارد. هنگام استفاده از روش غوطه وری یا افشانه ای به علت اثر ژل گرایی بهترین پوشانندگی لبه ها به دست می آید. همچنین برای مقاصد ویژه (مثلا ً پوشش نهایی چکشی) مهمترین عاملی که این خاصیت خاص را ایجاد می کند خاصیت ژل گرایی است که با فوم سیلیکا (اروزیل 200) حاصل می شود.

به منظور بهبود خاصیت ژل گرایی، فوم سیلیکا (اروزیل 200) باید به خوبی دیسپرس شود. مقدار معمول افزودنی 1 الی 2 درصد و بنا به وزن کلی پوشش است. از آنجا که فوم سیلیکا (اروزیل 200) آب گریز مساحت سطح تقریبی m2/g 300 و m2/g 400 دارای ریزترین ذرات اولیه است بیشترین خاصیت ژل گرایی را ایجاد می کند. اما به دلیل داشتن ضریب شکست مشابه فوم سیلیکا (اروزیل 200)(1.45=25 nD) کمترین تأثیر را بر شفافیت پوشش نهایی شفاف خواهد داشت فوم سیلیکا (اروزیل 200) از ته نشین شدن پیگمنت ها و صافیها در پوشش جلوگیری کرده و یا آن را کاهش می دهد. غلظت معمول به ازای وزن پیگمنت ها و صافیها 1 الی 2 درصد است. مجددا ً، برای کارایی کامل فوم سیلیکا (اروزیل 200) بهترین پتاشش ضروری است. عموما ً، مساحت سطح تقریبی فوم سیلیکا (اروزیل 200)برای این کاربرد m2/g 200 است.

1-1-پوششهای پلی استر سیر نشده

پلی استر سیر نشده با 25 الی 40 درصد مونومر استایرن می تواند در رنگها و ورنی به کار رود. پلیمر رادیکالی پلی استرهای سیر نشده با کبالت تسریع شده و به وسیله پروکسید آغاز می شود. از لحاظ عملی، آن سیستمی، سیال و عاری از حلال است که برای مدت طولانی در صنعت رنگ جامد به کار می رود.

پلی استرهای سیر نشده برای پوشش های سیم پیچ به کار می رود.

در سیستمهای پیگمنت گذاری شده، 5/0 الی 5/2 درصد فوم سیلیکا (اروزیل 200)آبدوست با مساحت سطح تقریبی m2/g 200 استفاده می شود، در ورنیهای شفاف به منظور پرهیز از کدورت، 5/0 الی 5/2 درصد فوم سیلیکا (اروزیل 200)با مساحت تقریبی m2/g 400 اضافه می شود. گرانروی و ژل گرایی برای بهبود ثبات انبارداری تنظیم می شود و ته نشینی رنگدانه ها کاهش می یابد.

2-1- ورنیهای رزین آلکید

افزودن 5/0 الی 5 درصد فوم سیلیکا (اروزیل 200) با مساحت سطح تقریبی 200، 300 یا m2/g 400 ژل گرایی و غلیظ شدن را کاهش داده و ثبات انبارداری را بهبود می بخشد و همچنین در دیگر سیستمهای رنگ و رزین ته نشینی پیگمنت ها را کاهش می دهد.

3-1- ورنیهای رزین اپوکسی

ورنیهای رزین اپوکسی، 1 تا 5/4 درصد فوم سیلیکا (اروزیل 200) آبدوست با مساحت سطح تقریبی m2/g 200 و یا m2/g 300 برای ژل گرا شدن و تغلیظ شدن و همچنین به عنوان عامل ضد ته نشینی و ضد شناوری به سیستم رنگدانه گذاری شده اضافه می شود.

ورنیهای شفاف، از فوم سیلیکا (اروزیل 200) با مساحت تقریبی m2/g 400 استفاده میشود، بنابراین این نوع سیلیکا کمترین تأثیر را بر روشنی و شفافیت دارد.

با استفاده از سیلیکای گرمازا در ورنیهای اپوکسی رزین، افزودن سیلیکا به اجزای اپوکسید اهمیت دارد نه به عامل شبکه ساز، به دلیل اینکه گروههای آمین آزاد پس از گذشت مدت زمانی بر روی تغلیظ کنندگی تأثیر می گذارد. واضح است که زنجیرهای کربن طولانی تر در عامل شبکه ساز گرانروی را سریع تر صنایع می کند. عوامل پیش گیرنده عبارتند از:

الف) استفاده از فوم سیلیکا (اروزیل 200) آبدوست با مساحت سطح تقریبی m2/g 200

ب) کوتاه کردن فرصت کاربری

ج) استفاده از عوامل شبکه ساز دیگر

4-1- پوشش های رزین آکریلیکی

رزین های آکریلیکی به عنوان چسباننده مورد استفاده در ورنیها به دو گروه طبقه بندی می شوند:

الف) پلی آکریلاتهای گرمانرم مورد استفاده در جلا دهنده های تبدیل ناپذیر

ب) پلی آکریلاتهای گرماسخت مورد استفاده در سیستمهای جلادهنده شبکه ای شده.

استفاده از 3/0 تا 2 درصد فوم سیلیکا (اروزیل 200) آبدوست با مساحت سطح تقریبی m2/g 200، m2/g 300، m2/g 400 بستگی به درخواست مورد نیاز پوشش دارد و گرانروی و ژل گرایی افزایش می یابد. همچنین از ته نشینی و شناور شدن رنگدانه و رنگدانه یار جلوگیری می کند.

اگر از اجزای بازی استفاده شود و همچنین به منظور افزایش پایداری در برابر رطوبت، فوم سیلیکا (اروزیل 200) آبدوست با مساحت سطح m2/g 200 توصیه شده است.

5-1- پوششهای رزین اپوکسی بر پایه قطران

غالبا ً در ساخت کشتی از پوششهای رزین اپوکسی بر پایه قطران استفاده می شود. این پوششها به کمک فوم سیلیکا (اروزیل 200)با مساحت سطح تقریبی m2/g 200 تغلیظ و ژل گرا می شود. خاصیت ژل گرایی بالا در فیلمهای بسیار ضخیم اهمیت زیادی دارد زیرا مانع شکم دادن فیلم می شود. بنابراین از مواد بسیار قطبی به عنوان افزودنی مانند اتیلن گلیکول و گلیسرین استفاده می شود. 1/0 تا 2/0 درصد برای افزایش گرانروی کافی است.

6-1- رنگ های غنی از روی

برای اینکه آسترهای غنی از عنصر روی خاصیت ضد خوردگی داشته باشند، لازم است مقادیر زیادی گرد روی در آن به کار رود. فوم سیلیکا آب گریز با مساحت سطح تقریبی m2/g 120 که سطح ذرات روی را می پوشاند خواص ضد ته نشینی بهتری می دهند. اما اگر ته نشینی نتواد به طور کامل متوقف شود، رنگدانه ته نشین شده گرد روی مجددا ً راحت تر پاشیده می شود. به همین نحو فوم سیلیکا آب گریز با مساحت سطح تقریبی m2/g 120 می تواند برای پوششهای پودری آلومینیم به کار رود. در پوششهای دو جزئی غنی از عنصر روی، بر پایه تترااتیل سیلیکاتها، استفاده از فوم سیلیکا آب گریز با مساحت سطح تقریبی m2/g 120 برای بهینه کردن خواص رئولوژیکی توصیه شده است. اگرچه فوم سیلیکا آب گریز با مساحت سطح تقریبی 120 و m2/g 170 نمی توانند در آب تر شوند ولی آنها می توانند به راحتی در سیستمهای چسباننده از قبیل تترااتیل سیلیکاتهای پیش آبکافت شده دیسپرس شوند.

7-1- آسترهای کارگاهی

آسترهای کارگاهی بر پایه پلی وینیل استات، اپوکسی و اتیل سیلیکات با استفاده 5/0 درصد فوم سیلیکا آبگریز(اروزیل R972 ,اروزیل R974) با مساحت سطح تقریبی m2/g 170 تغلیظ می شوند. بهترین شکل مصرف فوم سیلیکا آبگریز (اروزیل R972 ,اروزیل R974) با مساحت سطح تقریبی m2/g 170 به صورت خمیر پاشیده شده در حلالی آلی است.

علاوه بر خاصیت تغلیظ کنندگی، مقاومت در برابر ته نشینی رنگدانه هایی مانند گرد روی، اکسید آهن بهبود می یابد. همچنین فوم سیلیکا آبگریز (اروزیل R972 ,اروزیل R974) مقاومت در برابر آب سیستمهای آستری تکمیل شده را افزایش می دهد.

8-1- پوششهای پرجامد

پوشش های پر جامد حاوی مقادیر ناچیزی حلالهای مؤثر و اساسا ً مواد قطبی هستند. افزایش گرانروی در مدت دوره پخت گرمایی، مشکلی بحرانی است که می تواند با استفاده از یک تغلیظ کننده مناسب مانند فوم سیلیکا بر طرف شود. مزیت فوم سیلیکا آب گریز با مساحت سطح تقریبی m2/g 170 پایداری گرانروی آن در برابر مواد قطبی است.

در لعابهای پخت پذیر و آسترها استفاده از 2/0 الی 1 درصد فوم سیلیکا آب گریز با مساحت سطح تقریبی m2/g 170 توصیه شده است. علاوه بر کنترل تغلیظ کنندگی و ژل گرایی خواص ضد ته نشینی را بهبود می بخشد.

9-1- پوششهای پودری

در پوشش دهی پودری به روش الکترواستاتیکی، ویژگی های روانی-آزاد مطلوبی نیاز است. بهترین روانی-آزاد می تواند با افزایش مقادیر کمی، 2/0 الی 5/0 درصد، فوم سیلیکا آبگریز (اروزیل R972 ,اروزیل R974) با مساحت سطح تقریبی m2/g 140 حاصل شود. همچنین از فوم سیلیکا با مساحت سطح تقریبی m2/g 170 نیز ممکن است استفاده شود که هر دوی آنها روانی-آزاد را بهبود بخشیده و بار الکترواستاتیکی پوشش پودری را کاهش می دهند.

فوم یسلیکا آب گریز با مساحت سطح تقریبی m2/g 300 یا m2/g 400 می تواند به رزین بازی اضافه شود تا ژل گرایی را در مدت فرایند پخت ثابت نگه دارد.

10-1- پوششهای رقیق شونده با آب

در پوششهای رقیق شونده با آب 2/0 الی 1 درصد فوم سیلیکا با مساحت سطح تقریبی m2/g 120 یا m2/g 170 استفاده می شود. سیلیکا به همراه چسباننده در رنگدانه ها پخش می شود. با پوشاندن ذرات رنگدانه با فوم سیلیکا آب گریز، خواص ضد ته نشینی بهبود می یابد. همچنین باعث دیسپرس و خشک شوندگی بهتر رنگدانه می شود. فوم سیلیکا آبگریز (اروزیل R972 ,اروزیل R974) در آب نسبت به سیلیکا آب دوست گرانروی را کمتر افزایش می دهد.

جوهرهای چاپ

شرایط جدیدی به طور مداوم برای جوهرهای چاپ نه تنها هنگامی که جوهرها در ماشینهای چاپ استفاده می شوند بلکه هنگام تهیه مواد چاپی وجود دارد. افزودن مقداری افزودنی به جوهرهای چاپ در همه فرایندهای چاپ، باعث افزایش ارزان تر شدن تغلیظ شدن و اثر جلا افتادن و کنترل گرانروی می شود. به علاوه فوم سیلیکا به عنوان مثال خواص رئولوژیکی جوهرهای چاپ را بهبود می بخشد. در نتیجه خطوط و نقاط به وضوح بیشتری تهیه می شوند و بنابراین تصویر شفاف تر شده و رنگ به طور یکنواخت تر روی سطوح چاپی قرار می گیرد.

هنگامی که رنگدانه ها دیسپرس می شوند، فوم سیلیکا به عنوان عامل دیسپرس کننده به کار می رود و در نتیجه باعث افزایش شدت و درخشندگی جوهرهای چاپ می شود. به ویژه موقعی که به رنگدانه های پودری اضافه شود. هنگام استفاده از جوهرهای چاپ با گرانروی نسبتا ً پاییبن مانند گراوور و چاپ فلکسوگرافیک، از فوم سیلیکا برای کاهش ته نشینی رنگدانه استفاده می شود. خاصیت ژل گرایی که در بیشتر جوهرهای چاپ مورد نیاز است ( مثلا ً جوهرهای چاپ نمایشی) اغلب می تواند به وسیله فوم سیلیکا کنترل شود. این مواد تنها گوشه ای از اثرات و بهبودهای حاصل از مصرف فوم سیلیکا است. معمولا ً فوم سیلیکا آبدوست با مساحت سطح تقریبی m2/g 200 برای انواع جوهرهای چاپ توصیه شده است. استفاده از فوم سیلیکا آب گریز (اروزیل R972 ,اروزیل R974) با مساحت سطح تقریبی m2/g 200 یا m2/g 170 تأثیر مطلوبی بر روی جذب آب جوهر دارد و مانع از امولسیون شدن و کف کردن می شود. همچنین کاهش حد سیالیت نیز مشاهده می شود.

رزینهای لمینت و ژل کوت ها

فوم سیلیکا و پلی استرهای سیر نشده به طور گسترده در رزینهای لمینت و ژل کوت برای تهیه قطعات گرفته تقویت شده با الیاف شیشه به کار می رود. دو روش موفقیت آمیز برای وارد کردن فوم سیلیکا وجود دارد.

روش مستربچ با صرفه ترین روش است و از واحدهای دیسپرس کننده فشرده برای تهیه مخلوط بسیار غلیظ فوم سیلیکا و فاز مایع رنگ که باید تغلیظ شود به کار می رود. در مرحله دوم این مستربچ تا غلظت مورد نیاز فوم سیلیکا رقیق می شود.

به دلایل اقتصادی، غالبا ً از حل کننده های بسیار سریع استفاده می شود. در این حالت فوم سیلیکا از ابتدا با غلظت مورد نیاز وارد ترکیب می شود.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.